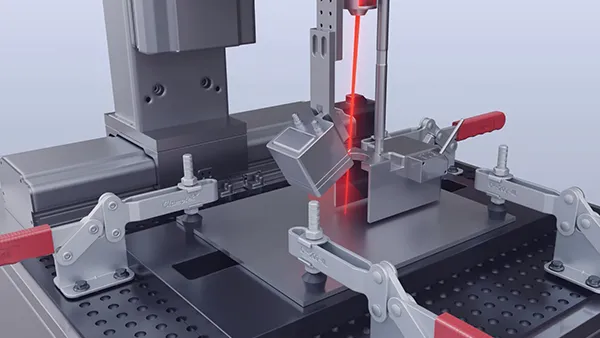

Laserschweißsystem

CPL-10000- RW/GW Laserschweißsystem für Stahlblech (bis 20mm)

Das CPL-10000-RW/GW Laserschweißsystem ist speziell für das autogene Schweißen von dünnem bis mittelstarkem Stahl (bis 20 mm) konzipiert.

Laserschweißsystem

CPL-10000- RW/GW Laserschweißsystem für Stahlblech (bis 20mm)

Das CPL-10000-RW/GW Laserschweißsystem ist speziell für das autogene Schweißen von dünnem bis mittelstarkem Stahl (bis 20 mm) konzipiert.

Im Zentrum steht ein 10-kW-Faserlaser mit vollvektorieller optischer Feldregelung, kombiniert mit einem „5-in-1“-Sensor zur Prozessüberwachung und einer KI-gestützten Echtzeit-Steuerplattform. Mit seiner modularen Softwarearchitektur meistert das System komplexe Fertigungsbedingungen und löst zentrale Herausforderungen beim Laserschweißen mittlerer Blechdicken – etwa Nahttoleranzen und Schweißfehler. Das Ergebnis sind höchste Nahtqualität, minimierte Poren- und Rissbildung sowie eine deutlich erhöhte Schweißnahtfestigkeit und Lebensdauer.