FAQs

Welche Unternehmen nutzen die Laserschweißsysteme von CP Laser?

Welche Unternehmen nutzen die Laserschweißsysteme von CP Laser?

Unsere Laserschweißsysteme werden von Fertigungsunternehmen eingesetzt, die Schweißlösungen für Aluminiumlegierungen, Druckguss-Aluminium oder verschiedene Metallkombinationen benötigen – ebenso von Betrieben, die hochwertiges Schweißen von mittelstarken Stahlblechen verlangen. Zu unseren Kunden zählen außerdem Forschungsinstitute, die sich mit Lasertechnologie oder Schweißverfahren beschäftigen.

Welche Arten von Produktanpassungen bietet CP Laser an?

Welche Arten von Produktanpassungen bietet CP Laser an?

Wir bieten kundenspezifische Anpassungen für Faserlaser-Arrays mit kohärenter Synthese sowie Phased-Array-Laserprodukte und -module an.

Die Anpassungen können verschiedene Laserwellenlängen, Array-Größen und Ausgangsleistungen umfassen.

Welche technologischen Durchbrüche zeichnen die Produkte von CP Laser aus?

Welche technologischen Durchbrüche zeichnen die Produkte von CP Laser aus?

Unsere Produkte basieren auf zwei Kerntechnologien: Vektorfeldgesteuerte Faserlaser und Kognitive intelligente Steuerungssysteme. Diese ermöglichen es, die Schweißbarkeit metallischer Materialien zu erweitern und die Prozessparameter beim Laserschweißen signifikant zu optimieren. Dadurch kann die Einstellzeit für Schweißparameter von mehreren Stunden auf wenige Minuten reduziert werden.

Welche After-Sales-Services bietet CP Laser an?

Welche After-Sales-Services bietet CP Laser an?

- Remote-Installation und Online-Support.

- Vor-Ort-Installation und technischer Kundendienst.

- Ersatzteilservice.

- Bereitstellung von Ersatzgeräten.

- Online- und Offline-Schulungen zu Installation, Betrieb, Wartung und Prozessanpassung

Wie lässt sich beim Schweißen von 20 mm dicken Stahlplatten die gewünschte Effizienz und Einbrandtiefe erreichen?

Wie lässt sich beim Schweißen von 20 mm dicken Stahlplatten die gewünschte Effizienz und Einbrandtiefe erreichen?

Unser softwaredefinierter Faserlaser basiert auf Phased-Array-Technologie und ermöglicht eine frei definierbare, sortierbare und umschaltbare Laserpunktform mit einem scannbaren Fokuspunkt. Dank hoher Leistung, ausgezeichneter Strahlqualität und einer dynamischen Strahlformungsfrequenz in Kombination mit einer Echtzeit-Fokuskorrektur erreicht der Laser eine Verdopplung der Fokustiefe im Vergleich zu herkömmlichen Single-Mode-Lasern.

Wie lassen sich Spritzer und unvollständige Verschmelzung beim Schweißen von Druckguss-Aluminium vermeiden?

Wie lassen sich Spritzer und unvollständige Verschmelzung beim Schweißen von Druckguss-Aluminium vermeiden?

Unser 5-in-1-Laserschweißprozess-Überwachungssensor erkennt Spritzer in Echtzeit. Mit einer Abtastrate von 100 MHz erfasst er plötzliche Änderungen der Lichtintensität, die durch Spritzer entstehen. Ein Machine-Learning-Algorithmus unterscheidet zwischen normalen und anomalen Spritzern und steuert den Laser automatisch, um die Leistung zu reduzieren und unvollständige Schmelzverbindungen zu verhindern.

Wie kann beim Schweißen dicker Bleche eine Echtzeit-Kompensation von Schmelzbadschwankungen erreicht werden, um eine gleichmäßige Naht zu sichern?

Wie kann beim Schweißen dicker Bleche eine Echtzeit-Kompensation von Schmelzbadschwankungen erreicht werden, um eine gleichmäßige Naht zu sichern?

Unsere Echtzeit-Inferenz-Steuerplattform wurde speziell für Closed-Loop-Laserschweißregelungen entwickelt. Durch die Integration von Bildaufnahme, Spektralanalyse und Echtzeit-Inferenzalgorithmen ermöglicht sie eine Rückkopplungszeit im Submillisekundenbereich. So können selbst starke Fluktuationen des Schmelzbads oder der Dampfkapillare beim Laser- oder additiven Schweißen in Echtzeit ausgeglichen werden.

Was unterscheidet einen softwaredefinierten Laser von einem herkömmlichen Industrielaser?

Was unterscheidet einen softwaredefinierten Laser von einem herkömmlichen Industrielaser?

Der softwaredefinierte Faserlaser überzeugt durch mehrere Vorteile: Leistung bis 80 kW, Strahlqualität nur 1,2 × über dem Beugungslimit, hohe dynamische Strahlformungsfrequenz von 10 MHz. Diese Eigenschaften ermöglichen eine frei definierbare, sortierbare und schaltbare Strahlform mit beweglichem Fokuspunkt – für maximale Präzision und Effizienz im Schweißprozess.

Welche praktische Bedeutung haben die „Drei Highs“ (High Power, High Beam Quality, High Frequency)?

Welche praktische Bedeutung haben die „Drei Highs“ (High Power, High Beam Quality, High Frequency)?

Die hohe Strahlformungsfrequenz ist ein entscheidender, nicht ersetzbarer Vorteil beim Metallschweißen. Sie löst typische Herausforderungen beim Schweißen von Stahl, Aluminiumlegierungen und Druckgusskomponenten über 10 mm Dicke.

Wie wird die Steuerung des Laserstrahl-Outputs realisiert?

Wie wird die Steuerung des Laserstrahl-Outputs realisiert?

Der Laser nutzt eine Mehrkanal-Phasensteuerung, um eine kohärente Synthese für eine besonders hohe Strahlqualität zu erzielen. Durch die Echtzeit-Anpassung der Phasensteuerparameter über Hochgeschwindigkeits-FPGA-Schaltungen kann die Position der Kohärenzebene geändert und der Laserpunkt flexibel geformt oder verschoben werden.

Wie gewährleistet der Laser eine konstant hohe Schweißqualität?

Wie gewährleistet der Laser eine konstant hohe Schweißqualität?

Die hohe Strahlqualität des 10 kW-Lasers ermöglicht einen tiefen Wärmeintrag und ein stabiles Schmelzbad auch bei Materialstärken über 10 mm. In Kombination mit dynamischer Spot-Anpassung werden Spritzer, Poren und Risse deutlich reduziert, für gleichbleibend hochwertige Schweißnähte

Wie wird die langfristige Stabilität der Strahlqualität sichergestellt?

Wie wird die langfristige Stabilität der Strahlqualität sichergestellt?

Der vollvektorfeldgeregelte Laser hält eine Strahlqualität nahe am Beugungslimit. Er moduliert einen benutzerdefinierten Spot gleichzeitig über 24 optische Fasern, wodurch eine höhere Stabilität als bei herkömmlichen Lasern erreicht wird.

Nimmt die Laserleistung bei Langzeitbetrieb ab?

Nimmt die Laserleistung bei Langzeitbetrieb ab?

Die Lebensdauer eines Faserlasers hängt von seiner Pumpquelle ab, die typischerweise über 100.000 Stunden beträgt. Unser System nutzt Closed-Loop-Regelung und mehrere Sensoren, um in Echtzeit auf Schweißparameter zu reagieren und sowohl kurz- als auch langfristige Prozessstabilität zu gewährleisten.

Wie lässt sich das Problem der Stimulated Brillouin Scattering (SBS) bei Hochleistungslasersystemen lösen?

Wie lässt sich das Problem der Stimulated Brillouin Scattering (SBS) bei Hochleistungslasersystemen lösen?

Unsere abstimmbaren Laserquellen mit schmaler Linienbreite kombinieren: einen Single-Frequency-PM-Faserlaser, einen breitbandigen elektro-optischen Phasenmodulator und eine Treiberschaltung. Durch die Einspeisung eines spezifischen HF-Signals wird die Spektralbreite von kHz auf 100 GHz erweitert, wodurch der SBS-Effekt effektiv unterdrückt und die Ausgangsleistung erhöht wird.

Welche Lösung empfehlen Sie für kohärente Lasersynthese mit hoher Verstärkung und Umweltstabilität?

Welche Lösung empfehlen Sie für kohärente Lasersynthese mit hoher Verstärkung und Umweltstabilität?

Unsere 4-Kanal-Niedrigrausch-PM-Faserverstärker-Arrays sind ein Kernmodul der nächsten Generation von Faserverstärkersystemen. Mit integriertem opto-elektro-mechanischem Design und vier unabhängigen Hochleistungsverstärkerkanälen erreichen sie eine Gesamtleistung von 80 W. Die Standardversion arbeitet zuverlässig zwischen –5 °C und +45 °C; eine militärisch verstärkte Ausführung ist für extreme Umgebungen erhältlich.

Wie lässt sich die Effizienz der Datenerfassung und die Sicherheit mehrerer Laser in einer industriellen Umgebung gewährleisten?

Wie lässt sich die Effizienz der Datenerfassung und die Sicherheit mehrerer Laser in einer industriellen Umgebung gewährleisten?

Das Multi-Node-Datenerfassungs- und Interlock-Schutzsystem von CP Laser ist für die Anforderungen großer Industrieanlagen konzipiert. Es unterstützt bis zu 100 Knoten und löst automatisch Alarmsignale aus, sobald Sensordaten voreingestellte Schwellenwerte überschreiten, für maximale Betriebs- und Anlagensicherheit.

Wie kann die Strahlqualität eines Hochenergie-Lasers am Schweißkopf gemessen werden?

Wie kann die Strahlqualität eines Hochenergie-Lasers am Schweißkopf gemessen werden?

Unser Laserstrahl-Qualitätsanalysator wurde speziell entwickelt, um fokussierte Hochenergie-Laserstrahlen in Echtzeit zu bewerten. Er misst Intensitätsprofil, Strahlbreite, Form und Fokusposition – sowohl statisch als auch dynamisch – und unterstützt Leistungen bis 20 kW, ideal für Hochleistungsanwendungen.

Welche Schweißköpfe eignen sich für Rohrschweißungen in der Erdölexploration?

Welche Schweißköpfe eignen sich für Rohrschweißungen in der Erdölexploration?

Unser 10 kW-Laser-Schweißkopf mit langer Brennweite und kurzer Arbeitsdistanz bietet höchste Präzision. Er besteht aus Kollimations-, Fokussier- und Schutzgasmodulen und unterstützt Funktionen wie Nahtüberwachung, Strahlprofilanalyse und Leistungsmessung. Sowohl Kollimations- als auch Fokussierlinsen können individuell angepasst werden.

Wie lassen sich Abweichungen der realen Schweißnahtposition vom programmierten Pfad korrigieren?

Wie lassen sich Abweichungen der realen Schweißnahtposition vom programmierten Pfad korrigieren?

Unser Positionskompensations-Laserschweißsystem kombiniert einen Echtzeit-Nahtpositionssensor mit einem Hochgeschwindigkeits-Galvanometer. Das System gleicht Abweichungen sofort aus und hält den Laserstrahl exakt auf der Nahtmitte, wodurch Schweißfehler durch Positionsungenauigkeiten vermieden werden.

Unser Schiffbauunternehmen muss 20 mm dicke Stahlplatten verschweißen, doch herkömmliche Methoden führen oft zu Porenbildung und mangelnder Verschmelzung. Gibt es eine Lösung?

Unser Schiffbauunternehmen muss 20 mm dicke Stahlplatten verschweißen, doch herkömmliche Methoden führen oft zu Porenbildung und mangelnder Verschmelzung. Gibt es eine Lösung?

Ja, unser autogenes Laserschweißsystem für mittelstarke Stahlbleche ist dafür die ideale Lösung. Das System basiert auf einem 10 kW-Faserlaser mit vollvektorgesteuerter Lichtfeldregelung und integriert einen „5-in-1“-Sensor zur Schweißprozessüberwachung sowie eine Echtzeit-Steuerplattform. Damit werden Ausrichtungs- und Schweißfehler bei mittleren Blechstärken zuverlässig kompensiert. Das System verbessert die Schweißqualität deutlich und reduziert typische Fehler wie Poren, Risse und Einbrandkerben. Gleichzeitig werden Nahtfestigkeit und Ermüdungslebensdauer erhöht.

Unsere Batteriefabrik für New-Energy-Fahrzeuge muss Aluminium-Wasserkühlplatten schweißen. Konventionelles Schweißen ist langsam und führt zu starker Verformung. Welche Lösung empfehlen Sie?

Unsere Batteriefabrik für New-Energy-Fahrzeuge muss Aluminium-Wasserkühlplatten schweißen. Konventionelles Schweißen ist langsam und führt zu starker Verformung. Welche Lösung empfehlen Sie?

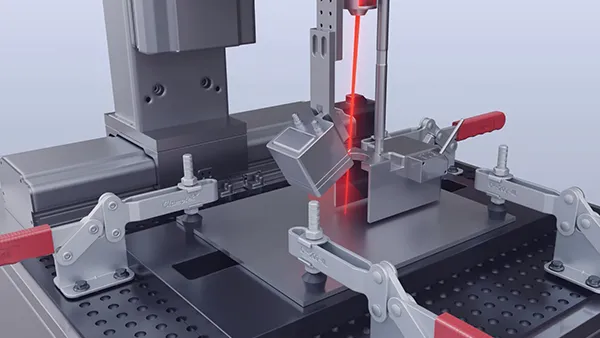

Unser Großformat-Galvo-Laserschweißsystem für Aluminiumlegierungen wurde speziell entwickelt, um geringe Effizienz, schwierige Prozesssteuerung und hohe Kosten beim planaren Großformatschweißen zu überwinden. Es unterstützt einen maximalen Arbeitsbereich von 1,2 m × 1,2 m und eignet sich für das Präzisionsschweißen von Aluminiumlegierungen, Druckguss-Aluminium, Edelstahl und Kupferlegierungen.

Beim Schweißen von Windkraftturm-Segmenten treten komplexe Bedingungen und Ausrichtungsprobleme bei mittleren Blechstärken auf. Welche Lösung bieten Sie an?

Beim Schweißen von Windkraftturm-Segmenten treten komplexe Bedingungen und Ausrichtungsprobleme bei mittleren Blechstärken auf. Welche Lösung bieten Sie an?

Auch hier bietet das autogene Laserschweißsystem für mittelstarke Stahlbleche die beste Lösung. Mit seiner modularen, konfigurierbaren Laserschweiß-Softwaresteuerung meistert es selbst schwierige Umgebungsbedingungen. Es löst Ausrichtungs- und Schweißfehlerprobleme, verbessert die Nahtqualität und reduziert Poren, Risse und Einbrandfehler, wodurch Nahtfestigkeit und Lebensdauer signifikant steigen.

Kann das System auch in rauen Industrieumgebungen mit hohen Temperaturen und Staub stabil betrieben werden?

Kann das System auch in rauen Industrieumgebungen mit hohen Temperaturen und Staub stabil betrieben werden?

Ja. Der Laser verfügt über ein internes, wassergekühltes Klimasystem, das einen stabilen Betrieb bis 40 °C gewährleistet. Die optischen Komponenten und der Schweißkopf sind vollständig abgedichtet, um Staubeintritt zu verhindern. Schutzlinsen und Luftmesser bieten zusätzliche Sicherheit. Bei längeren Stillstandszeiten sollte der Schweißkopf jedoch abgedeckt werden, um Staubansammlungen zu vermeiden.

Ist das Schweißergebnis bei unterschiedlichen Materialien zuverlässig?

Ist das Schweißergebnis bei unterschiedlichen Materialien zuverlässig?

Der vollvektorfeldgesteuerte Laser bietet durch seine exzellente Strahlqualität, die 10 MHz-Schaltfrequenz und die frei definierbare Spotform ein äußerst stabiles Schweißverhalten. Er eignet sich ideal für hochreflektierende Materialien wie Kupfer, poröses Druckguss-Aluminium, Kohlenstoffstahl, Edelstahl sowie für das Schweißen unterschiedlicher Materialkombinationen.

Ist das System tolerant gegenüber Spalten und Fehlstellungen der Werkstücke?

Ist das System tolerant gegenüber Spalten und Fehlstellungen der Werkstücke?

Ja. Der benutzerdefinierte Spotbereich des optisch vektorgeregelten Lasers kann bis zu 1 mm betragen und bietet somit eine deutlich höhere Spaltüberbrückung als herkömmliche Laser innerhalb dieses Bereichs.

Führen Änderungen der Schweißparameter zu starken Qualitätsschwankungen?

Führen Änderungen der Schweißparameter zu starken Qualitätsschwankungen?

Da der Schweißprozess dynamisch ist, wirken sich Parameteränderungen stark auf das Ergebnis aus. CP Laser setzt daher auf eine multiparametrische, dynamische Prozessüberwachung mit Closed-Loop-Regelung, um eine gleichbleibende Schweißqualität auch bei variablen Prozessbedingungen sicherzustellen.

Können Defekte wie Poren, Risse oder Spritzer während des Schweißprozesses wirksam kontrolliert werden?

Können Defekte wie Poren, Risse oder Spritzer während des Schweißprozesses wirksam kontrolliert werden?

Ja. Die anpassbare Spotform und die 10 MHz-Schaltfrequenz des vollvektorgesteuerten Lasers ermöglichen eine Hochgeschwindigkeits-Umschaltung in Längsrichtung des Spots. Dadurch wird die Strömungsverteilung im Schmelzbad optimiert, was das Auftreten von Poren, Rissen und Spritzern deutlich reduziert.

Wie hoch sind die Verbrauchskosten beim Laserschweißen?

Wie hoch sind die Verbrauchskosten beim Laserschweißen?

Zu den Verbrauchsmaterialien zählen Schutzlinsen, Schutzgas für das Schmelzbad sowie Kühlwasser für Laser und Schweißkopf. Das Kühlwasser sollte etwa alle drei Monate gewechselt werden. Der Gasverbrauch ist geringer als beim TIG-Schweißen, und mit einer geeigneten Prozessführung halten Schutzlinsen oft mehrere Wochen – die laufenden Kosten sind daher sehr niedrig.

Wie können neue Prozessparameter effizient entwickelt werden, die normalerweise viel Erfahrung und Zeit erfordern?

Wie können neue Prozessparameter effizient entwickelt werden, die normalerweise viel Erfahrung und Zeit erfordern?

Unser Closed-Loop-Inferenzsystem analysiert mithilfe mehrerer Sensoren in Echtzeit, wie Prozessparameter das Schweißergebnis beeinflussen. Dadurch wird die Prozessentwicklung automatisiert und datenbasiert. Was früher auf Erfahrung beruhte, wird nun durch maschinelles Lernen und neuronale Netze optimiert – das steigert die Forschungs- und Entwicklungsleistung erheblich.

Welche Hauptanwendungen gibt es für das Großformat-Galvo-Schweißsystem?

Welche Hauptanwendungen gibt es für das Großformat-Galvo-Schweißsystem?

Es wird hauptsächlich für das Schweißen dünner Bleche aus Aluminium-, Druckguss- und Kupferlegierungen eingesetzt. Typische Einsatzbereiche sind das Hochgeschwindigkeits-Schweißen von Wasserkühlplatten und Sammelschienen (Busbars) für Elektrofahrzeuge im Großformat.

Wie verhindert das Großformat-Galvo-System Oxidation der Schweißnaht?

Wie verhindert das Großformat-Galvo-System Oxidation der Schweißnaht?

Das System ist mit einem koaxialen, spotfolgenden Bewegungssystem ausgestattet. Eine Schutzgasdüse bewegt sich synchron mit dem Laserpunkt und stellt sicher, dass das Schmelzbad permanent von Schutzgas umgeben ist – so wird Oxidation zuverlässig vermieden.

Wie korrigiert das System Spotdeformationen bei großen Arbeitsbereichen?

Wie korrigiert das System Spotdeformationen bei großen Arbeitsbereichen?

In Kombination mit einem dynamischen Spotlaser nutzt das System eine Vektor-Spot-Editierungstechnologie, um optische Verformungen zu kompensieren.

So wird der Spot automatisch in die optimale Form zurückgeführt, was den Galvo-Scanner in die Lage versetzt, stets mit maximaler Präzision und Geschwindigkeit zu arbeiten.

Welche Vorteile bietet das Großformat-Galvo-System gegenüber Flying-Seam- oder Multi-Head-Schweißverfahren?

Welche Vorteile bietet das Großformat-Galvo-System gegenüber Flying-Seam- oder Multi-Head-Schweißverfahren?

Dank großer Brennweite und hoher Energiedichte entfällt die Notwendigkeit komplexer Robotik, Flying-Seam-Technologie oder Mehrkopf-Schweißsysteme. Das Ergebnis: geringere Kosten, höhere Zuverlässigkeit, bessere Integration und eine technologisch ausgereifte Lösung für industrielle Großanwendungen.