Wir bieten Faserlaser und Laserschweißlösungen für das präzise und effiziente Schweißen von Offshore-Windtürmen.

Der Bedarf an Engspaltschweißen bei Offshore-Windtürmen

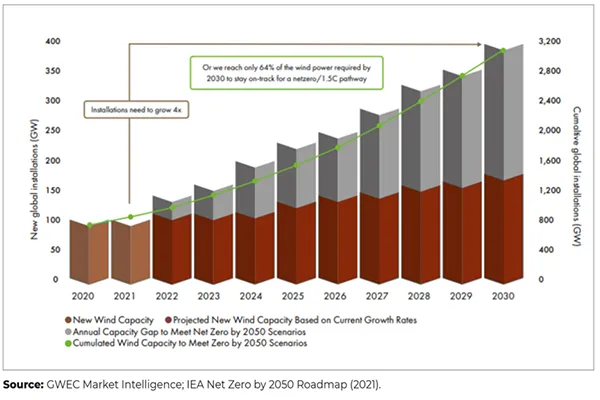

Mit dem steigenden Energieverbrauch und den zunehmenden Umweltschäden durch fossile Brennstoffe bedroht die globale Erwärmung die menschliche Entwicklung. Die UN-Klimakonferenz hat dazu aufgerufen, den Übergang zur vollständigen Reduzierung von Emissionen aus fossilen Brennstoffen bis 2050 zu beschleunigen. Um diese Ziele zu erreichen, sind umfangreiche Investitionen in erneuerbare Energien erforderlich – und die Windenergie spielt dabei eine Schlüsselrolle.

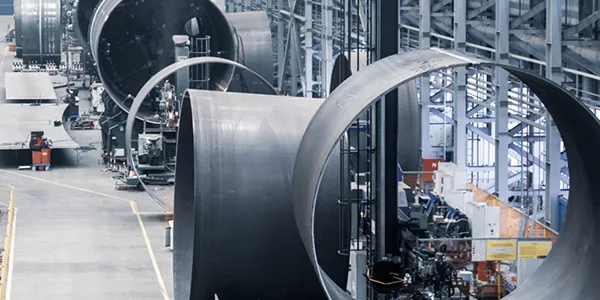

Als saubere Energiequelle wächst der Bau von Offshore-Windtürmen rasant. Der Trend bei Offshore-Windparks geht zu immer größeren Turbinen, die in tieferen Gewässern und weiter entfernt von der Küste installiert werden. Die Abmessungen der Turbinen nehmen stetig zu, dank Rotordurchmessern von über 150 Metern und durchschnittlichen Leistungen von 7 MW. In Tiefseegebieten sind die Wellenbelastungen unkontrollierbar, und die Betriebsbedingungen während Stürmen sind extrem. Dadurch steigt die Nachfrage nach erhöhter struktureller Sicherheit von Windtürmen erheblich – eine Herausforderung für Hersteller großer Komponenten und insbesondere für das Schweißen dicker Stahlbleche.

Offshore-Windtürme sind extrem unregelmäßigen Windlasten und maritimen Turbulenzen ausgesetzt, was ihre Betriebssicherheit stark gefährdet. Gleichzeitig kann eine hohe Wärmeeinbringung beim Schweißen zu erheblichen Verformungen führen, deren Korrektur äußerst schwierig ist. Um die Wärmeeinbringung besser zu kontrollieren und gleichzeitig eine hohe Schweißnahtqualität zu gewährleisten, ist daher eine kleinere Schweißfuge erforderlich – das sogenannte Engspaltschweißen.

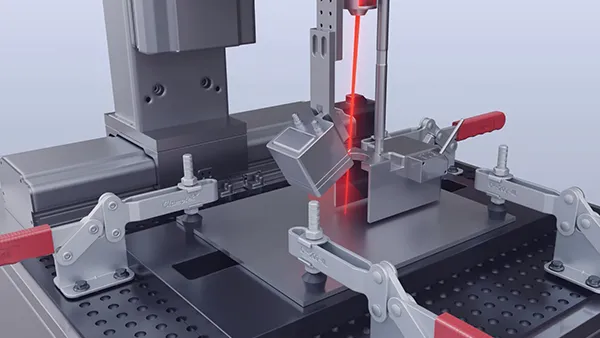

Der Laser als zuverlässiges Werkzeug für das Engspaltschweißen

Jüngste Fortschritte in der Lasertechnologie, insbesondere bei Spiegelbeschichtungen und Hochleistungs-Galvoscannern, haben die Leistungsgrenzen von Lasersystemen deutlich erhöht. Hochleistungsfähige Galvo-Scanner ermöglichen heute ein oszillierendes Laserfokussystem, das die Wirksamkeit des Zusatzdrahtschweißens weiter optimiert. Diese Technik reduziert das Risiko von Bindefehlern an den Seitenwänden bei Engspaltschweißungen erheblich und sorgt für gleichmäßige, qualitativ hochwertige Schweißnähte.

Phased-Array-Laser: Die optimale Lösung für das Schweißen dicker Bleche

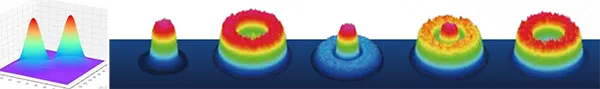

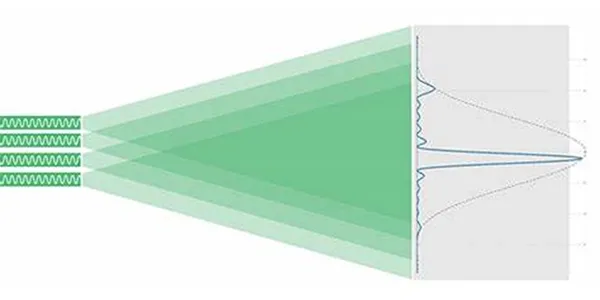

Optische Phased-Array-Laser basieren auf der kohärenten Strahlkombination mehrerer Einmoden-Laserstrahlen zu einem leistungsstarken Gesamtstrahl. Durch die präzise Phasensteuerung jedes einzelnen Strahls mittels Phasenmodulator entsteht im Fernfeld ein Interferenzmuster, das eine dynamische Strahlformung ermöglicht. Dadurch kann der Laserstrahl gezielt an das Schmelzbad angepasst werden – was die Stabilität des Schlüssellochs verbessert und die Schweißqualität deutlich erhöht.

Ein weiterer Vorteil dieser Technologie liegt in der dynamischen Anpassung der Fokusposition. Der Laserfleck kann nicht nur in der XY-Ebene bewegt, sondern auch in seiner Energiedistribution entlang der Z-Achse (Tiefe) verändert werden. So lassen sich Schmelzbadströmung und Wärmeleitung optimieren, der Bedarf an Mehrlagenschweißungen reduzieren und die durch Eigenspannungen verursachte Unsicherheit verringern. Das Ergebnis: höhere Ermüdungsfestigkeit der Struktur und ein sicherer Betrieb großer Offshore-Windtürme.